用于去除汽车尾气中有害于人体健康的物质的汽车催化剂的重要性与日俱增。日本大发工业公司利用纳米级合成技术开发出了不易劣化的催化剂。由此可减少需求激增的贵金属的用量,同时还可提高汽车性能。

既然汽车要通过发动机来获得动力,那么,尾气便是一个无可避免的问题。在尾气造成的大气污染成为社会问题的1970年代以后,世界各国不断强化汽车尾气规制,汽车厂商也一直在采取对应的措施。

汽车催化剂承担着对发动机产生的尾气进行净化的及其重要的作用。大发工业于2003年开发出了颠覆以往汽车催化剂常识的“智能催化剂”。与以往产品不同,智能催化剂基本上没有性能直线下降的问题,并且成功地大幅度减少了作为催化剂主要材料的铂、钯等高价贵金属的使用量。由此便能够以比以往更低的成本制造出性能更高的催化剂。

从2002年秋季起,大发开始在新上市的轻型汽车“Mira”及“Move”上配备智能催化剂。

当时领导开发工作的大发材料技术部负责人田中裕久称,“能够将贵金属使用量减少7成以上”,表现出了充分的自信。按照田中等人的估算,如果在世界所有汽油车上采用智能催化剂,那么,全年可节约110吨的钯。换算成金额,高达约800亿日元。

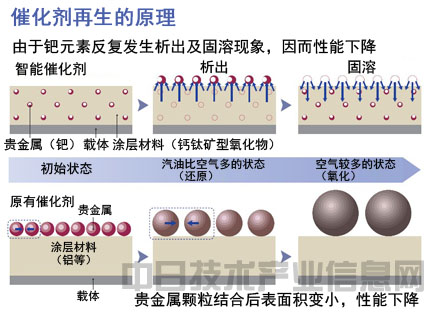

汽车催化剂采用如下结构:在由金属等物质构成的载体上涂一层铝等涂层材料作为基底,再在其上涂覆贵金属。对身体有害的氮氧化物、碳化氢(HC)及一氧化碳(CO)接触到贵金属后会发生化学反应,从而变成无害的物质。铂及钯可使碳化氢及一氧化碳发生氧化,变成二氧化碳及水。铑能对氮氧化物产生去除氧元素的还原作用,使其变成氮及氧。

1970年代开发出的三元催化剂,组合使用了铂、钯及铑这三种元素,实现了同时处理一定要进行氧化的一氧化碳等物质,以及一定要进行还原的氮氧化物。其后汽车催化剂就是以这种三元催化剂为主流。

逐年强化的汽车尾气规制将新的问题摆在了汽车厂商面前。规制的强化使得高性能汽车催化剂成为必需,厂商不得不增加高价贵金属的使用量。拿平均每克价值数百日元到数千日元的铂及钯来说,即便使用量仅增加数克,也会成为导致成本上升的重要因素。

被誉为新一代汽车的燃料电池车的面世也成为一个问题。在作为燃料电池车核心部件的电堆(Stack)中,为了使氧与氢发生化学反应并产生电,要使用大量的贵金属。其用量是汽车催化剂的数倍。

在燃料电池车与发动机车共存的时代,存在着贵金属供求更加紧张、价格会出现暴涨的可能性。大发开发出的可大幅度减少贵金属使用量的新催化剂非常关注的理由也在于此。

新催化剂之所以能够大幅削减贵金属量,是因为采用了使贵金属的尾气净化能力不容易下降的结构。

一般情况下,用于汽车催化剂的贵金属被涂覆在涂层材料的表面。以前普遍看法认为,如果尾气不非间接接触贵金属,便不会产生效果。

当涂覆的贵金属接触到超过1000度的尾气时,贵金属粒子产生运动并结合,体型因而增大。贵金属的表面积变小,性能直线下降。因此,为了能够更好的保证行驶8万公里之后仍能保持净化性能,此前一直是涂覆大量的贵金属。

性能不会下降的催化剂打破了这种常识。田中说:“因为我不是纯粹研究催化剂的,所以才得以成功了。”田中以前在原材料企业里搞陶瓷研究,与汽车催化剂绝对没瓜葛。开始接触催化剂,是在他进入大发之后。

田中等人的开发团队不是将钯涂覆在涂层材料上,而是在纳米水平上使其融入到涂层材料内部。这种涂层材料也有其特点,采用的是镧及铁与氧进行结合后形成了被称为钙钛矿型氧化物(Perovskite-typeOxide)的立体结构的陶瓷材料。

研究人员发现,如果将钯合成到上述材料中,根据决定尾气性质的空气与燃料的比率(空燃比),钯会反复进行形成颗粒出现在材料表面、或者变成离子融入到材料中的运动。

对发动机内部的空燃比来控制以保证燃烧效率达到顶配水平。不过,通常不是控制在最佳的1个点上,而是设置一定幅度来控制。在燃料较多的状态与空气较多的状态之间周期性摆动。

智能催化剂就利用了这一周期。在空气较多的状态(氧化状态)下,钯以离子状态融入到涂层材料中。但是,变成了燃料较多的状态(还原状态)时,钯离子便会析出,变成颗粒状紧贴在涂层材料表面上。当再次变成空气较多的状态时,钯又变成离子回到涂层材料中。

这种现象因何发生,尚未得出明确答案。不过,通过反复变成颗粒状态及离子化状态,就能预防因体型增大而导致的性能直线下降,这一点是确实无疑的。由于尚未确定铂及铑也有像钯这样的现象,因此,研发人员像以往一样采用铝质涂层材料,在嵌入了钯的钙钛矿型氧化物上反复进行涂覆。

田中等人在1995年前后发现了钯会随着空燃比的变化在氧化物中进进出出的现象。但是,要想得到确切证据,就必须在原子水平上掌握其运动轨迹,因此,收集数据十分困难。

使数据收集成为可能的,是1997年日本核能研究所与日本理化学研究所合作建设的大型放射光设施“SPring-8”。大发的研发人员在这里花了数年时间对智能催化剂的分子结构可以进行分析,最终成功确认了钯的析出及融入现象。

第2个难关是量产。即便能够在研究所中进行试制,但如果以纳米水平将钯掺入到作为涂层材料的氧化物中的合成技术不成熟,量产还是不可能实现。当时,开发团队合成10克的钯及氧化物,就要花费1小时。如果这样,很难投入生产。

将田中等人从困境之中解救出来的,是与汽车催化剂毫不相干的农药制造商日本北兴化学工业公司。该公司将金属合成作为一项新业务来开展,在读了田中等人的论文后就与他们进行了联系。北兴化学通过对陶瓷合成法进行改良,确立了混合钯与氧化物的量产方法。当时每个月可生产1~2吨。采用北兴化学合成的氧化物,由丰田集团旗下的催化剂厂商科特拉公司(Cataler)生产智能催化剂。在2003年,月产量约为2.4万个。

加工费比起以往产品,平均每个增加数百日元,钙钛矿型氧化物的价格是铝质涂层材料的10倍。尽管如此,由于可减少在成本中占大部分的贵金属,因而,从总成本来看,还是低于以往的催化剂。

当然,大发也将向其他汽车厂商供货纳入视野。时任大发社长山田隆哉明确说“将向其他公司销售”。虽然当时生产尚不能够满足大发自身的需求,但是其他汽车厂商有很大的可能性采用这种催化剂。始终致力于催化剂研究的母公司丰田汽车公司也对智能催化剂非常关注。

另一方面,催化剂专家也提出了严厉意见。某家催化剂相关厂商的员工说:“因为催化剂是以10年为单位做使用的产品,所以可靠性最重要,而(智能催化剂在)大量生产时的质量如何尚不明确。”而且,要想让催化剂充分的发挥性能,必须从开发阶段就结合发动机的特性进行微调。

不能在尾气问题十分严重的柴油发动机上使用,这也是一个难点。柴油发动机是向吸入到发动机里面的空气中喷射燃料,使其自然着火,发动机里面经常处于氧气较多的状态。因此,利用发动机里面空燃比变化的智能催化剂便没办法发挥特性。

不过,这种催化剂确实打破了以往的常识,为之后的技术竞争逐步发展打下了基石。(日经技术在线 供稿)